Weiter geht’s beim Kompressor. Diesmal mit dem Thema Rahmenkonstruktion. In letzter Zeit machen wir echt viel Stahlbau… gut, dass wir neben einer neuen Bandsäge auch eine stabile Flott Säulenbohrmaschine hinzu bekommen haben. Doch zurück zum Thema…

- Vorstellung

- Teil 1: Software

- Teil 2: Schaltschrank

- Teil 3: Rahmen

- Teil 3,5: Zwischenstand

- Teil 4: Montage & Rohrleitungen

- Teil 5: Inbetriebnahme

- Teil 6: Test, Demontage, Transport, Fazit.

Damit nachher auch alles zusammen passt bedienen wir uns dem KAD (Kreppband-Aided-Design).

Ganz nebenbei ist uns dann ein Denkfehler aufgefallen – die Drucktanks sind aus der Fahrzeugtechnik und entsprechend für eine seitliche Montage (an einem Rahmengestell) gedacht. Damit wir den unteren Ablass zur Entwässerung nutzen können müssen die Tanks also um 90° gedreht werden.

Los geht’s mit dem Materialzuschnitt. Unsere neue Bandsäge hat mittlerweile schon so einiges an Material geschnitten – bis auf ein paar Kleinigkeiten sind wir echt begeistert.

Sägen extrem. 250 mm (!) langes und 4 mm dickes Flachmaterial wird längs geteilt.

Noch fehlt der passende Schweißtisch (also eigentlich eher der Platz dazu einen aufzustellen), für den Moment tut’s aber auch die Werkbank…

Wieso wurden die Ecken nicht als 45 Grad ausgeführt? Mit den eingeschweißten Ecken kann die Konstruktion später bei Bedarf gestapelt werden und der Kompressor

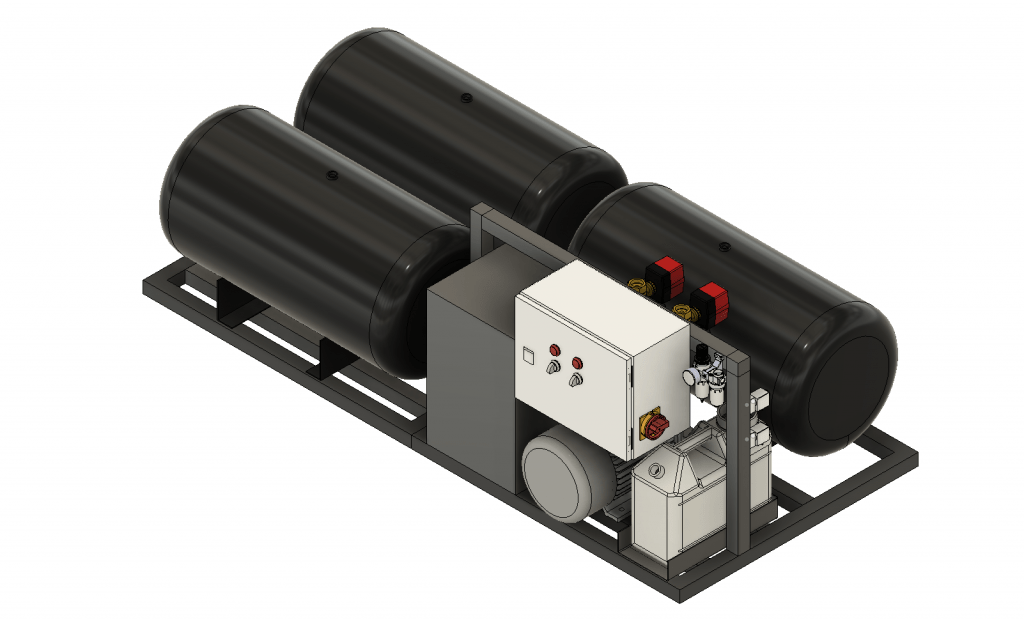

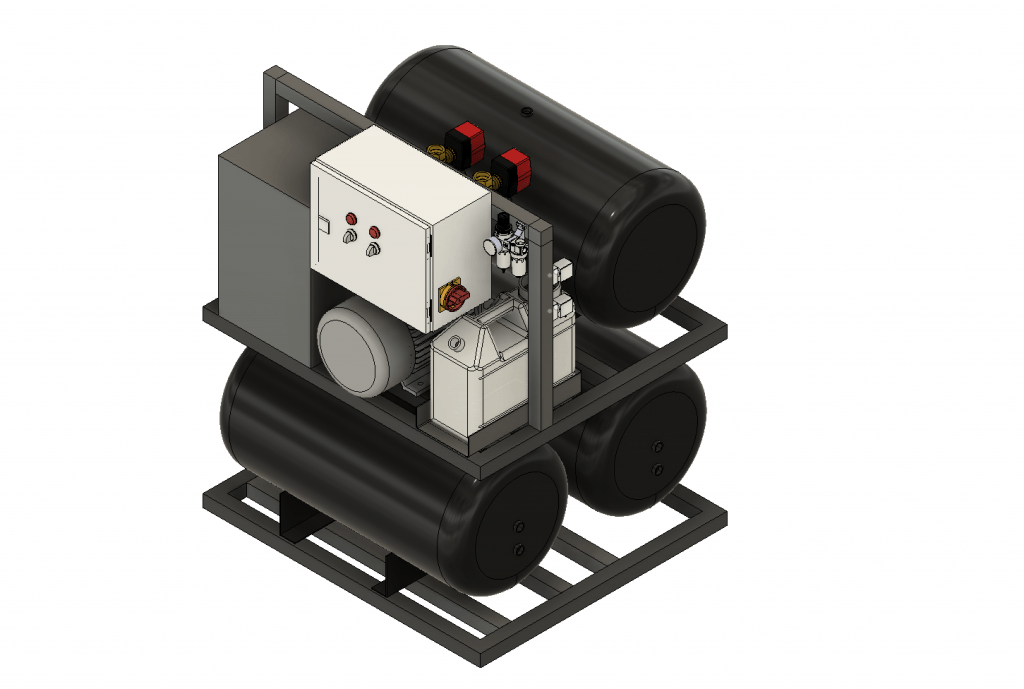

Hier zur Erinnerung noch mal das CAD Model (Allerdings ohne besagte Stapelvorrichtung).

Mit viel Liebe zum Detail entstand diese Motorhalterung mit Möglichkeit zur Riemenspannung.

Auf den Innenseiten wurde Flachmaterial zur Führung angeschweißt. Zur Motormontage wurden in ein Durchgangsloch Gewindestangen eingeschweißt. Damit die Motorplatte nach dem Spannen gut arretiert werden kann, sind die Schrauben auf Laschen nach außen gewandert.

In einer nächtlichen Spontanaktion (und nach dem schauen von viel zu vielen Schweißervideos auf YouTube) haben wir uns einen Optrel Panoramaxx Schweißhelm zugelegt. Gerade WIG macht jetzt dreifach Spaß – der Helm blendet auf Stufe 2,5 auf, hat ein riesiges Sichtfeld und trägt sich sehr angenehm.

Und so sieht der Rahmen final aus.

Auch die diversen Kleinteile befinden sich bereits in Arbeit. Hier und da werden Kaufteile auch mal passend gemacht.

Die Lackierug wird erst nach dem erfolgreichen Zusammenbau der Anlage durchgeführt… Möglicherweise geben wir die Teile zum Pulverbeschichten raus, ansonsten wird wie gewohnt mit MIPA 2K PU Lack gearbeitet.