Um die neue 4,6 kW HSD Frässpindel betreiben zu können sind noch einige Änderungen am Pneumatiksystem notwendig.

Außerdem gehen wir eine ziemlich alte Baustelle nochmal an. Die Anbindung der Mindermengenschmierung sowie der Absaugung an die CNC Steuerung. Bisher haben wir aus Bequemlichkeitsgründen manuell geschaltet, mit einem automatischen Werkzeugwechsler wird es jedoch Zeit für eine volle Integration bzw. Automatisierung.

Material

Da die Ventilinsel schon seit längerem verbaut ist, benötigen wir nur noch ein paar Kleinigkeiten.

[table “” not found /]Schema

Mangels passender Software wurde das Schema schnell in PowerPoint zusammen geschoben. Die Symbole sind von Wikipedia und zugegebenermaßen nicht 100% korrekt verwendet.

- V1: Mindermengenschmierung Fluid / Schmierstoff

- V2: Ausblas und Sperrluft der neuen Frässpindel. Praktischerweise benötigt die Spindel nur einen Anschluss und löst die Ausblasfunktion beim Betätigen der Ausdrückstange automatisch aus. Ansonsten fließt

- V3: Die eigentliche Werkzeugwechselfunktion. Verbaut ist ein einfachwirkender Zylinder, weswegen eine Leitung ausreichend ist

- V4: Mindermengenschmierung Druckluft. Wir möchten Fluid und Luft getrennt steuern können um z.B. bei der Holzbearbeitung auch ohne Schmierstoff zu arbeiten.

- V5: Doppelt wirkender Pneumatikzylinder für die automatische Positionierung des 3D Messtasters. Mehr dazu hier.

Da bei Ventilinseln normalerweise nur ein einziger Eingang existiert, muss die Druckminderung der Kreise V1 und V2 hinter dem Ventil stattfinden.

Umbau Ventilinsel

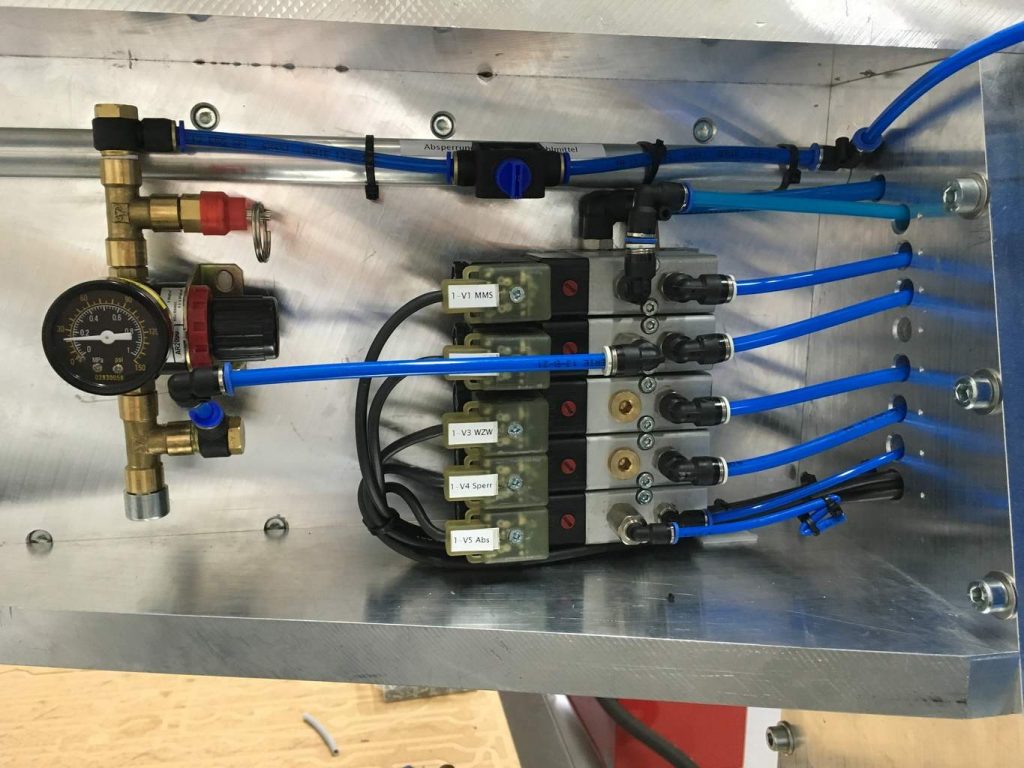

Unsere gesamte Pneumatik befindet sich im Portalbalken bzw. dahinter. Später wird dieser Bereich noch durch ein Blech verdeckt werden.

Vorher:

Nachher:

Die etwas eigensinnige Leitungsführung muss nochmal überarbeitet werden. Für meinen Geschmack liegen die Leitungen noch nicht ordentlich genug. Ich hatte mich auch schon nach einem Stahl/Kupferrohrsystem mit Schneidringtechnik aus dem Hydraulikbereich umgesehen… Sobald ich etwas Erfahrung damit gesammelt habe, werde ich nochmal einen separaten Artikel dazu schreiben.

Druckluftaufbereitung

Einen geeigneten Platz für die Druckluftaufbereitung / Trocknung zu finden war gar nicht so einfach. Mit 500 mm Höhe wollten wir die Einheit eigentlich auf die Rückseite des Schaltschranks packen, welcher die Technik für die HF Spindel beherbergt.Leider reichte der Platz dann doch nicht aus.

Ein paar mehr Details zu unserer Auswahl findet sich hier.

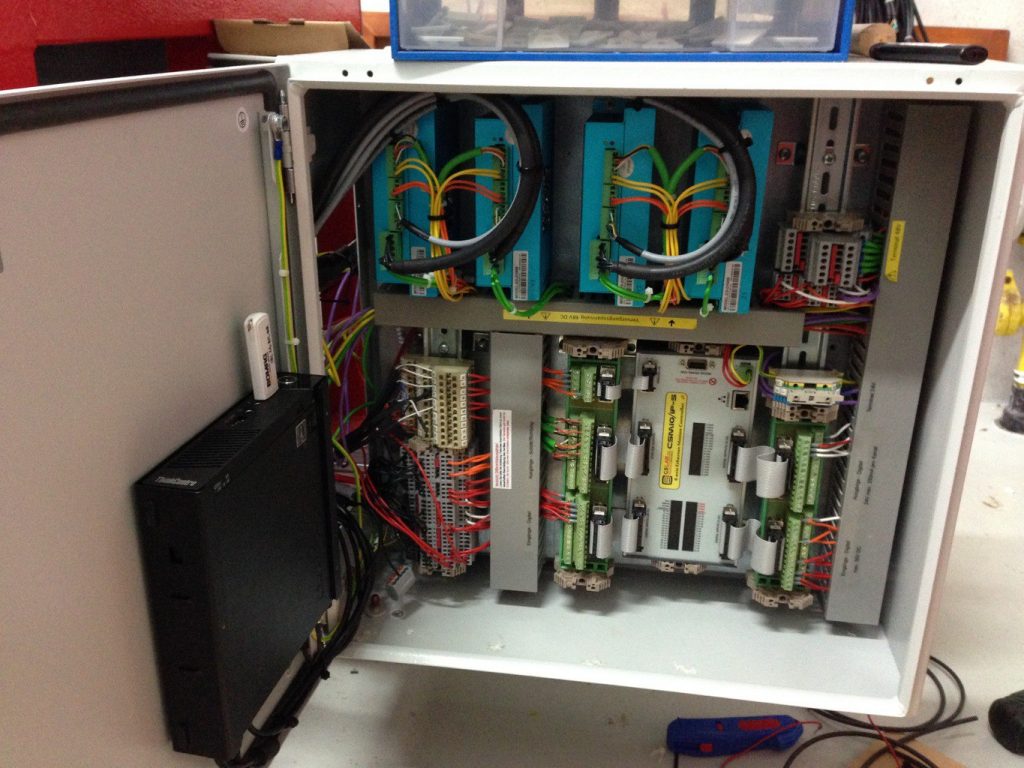

Verkabelung

Jedes der Pneumatikventile wird mit 24V angesteuert und muss entsprechend mit unserer Steuerung (CSMIO/IP-S) verbunden werden. Aus der letzten Umbauaktion bei welcher der Rechner vom Schaltschrank auf den Bedienwagen versetzt wurde, sind die Kabeldurchlässe noch ausgebaut – sehr praktisch für diesen Umbau.

Einbindung in die Software

Da wir seit einiger Zeit zusätzlich zu Mach3 auch die Royal-CNC Software von Siegfried König einsetzen, müssen wir die Pins für die Pneumatikventile an zwei verschiedenen Stellen setzen. Das ist jedoch sehr schnell erledigt. Details dazu in Kürze in einem separaten Artikel.

Wir setzen 5 Pins in Reihe für die Funktion ein.

Den Rest übernimmt Royal-CNC. Sämtliche Werkzeugwechselfunktionen sind hier bereits abgebildet.

Mindermengenschmierung & Absaugung

Um den Punkt haben wir uns länger gedrückt, da es eine Handsteuerung zum manuellen Überschreiben gibt.

Mach3 unterstützt von Haus aus die M-Codes M8 (Nebelkühlung) und M9 (Flutkühlung). M8 werden wir für die Druckluftdüse und M9 für die Mindermengenschmierung einsetzen.

Hinzu kommt noch ein eigener M-Code für die Absaugung. Damit dieser bei der Holzbearbeitung standardmäßig vom CAM ausgegeben wird, müssen der Post Processor sowie die Werkzeugtabelle in Fusion360 angepasst werden. Wir verwenden M21 dafür. Mehr darüber wie eigene eigene M-Codes in Mach3 sowie Fusion360 erstellt werden in Kürze.

Nebenbei

Da wir sowieso einige Teile für den Einbau der neuen Spindel demontieren mussten bietet sich die Gelegenheit einige kleinere “Sünden” zu korrigieren.

Vorher / Nachher. Das Anschlusskabel vom Not Halt am Portalbalken ist nun von hinten verlegt. Außerdem wurde das Gehäuse nun verschraubt. Bislang waren wir uns noch nicht sicher ob die Position endgültig sein würde und haben deshalb sehr starkes doppelseitiges Klebeband verwendet.

No Responses