Zyklen

Die Gewöhnung an die uralte Steuerung schreitet gut voran, gerade die Zyklen mit unterstützer Eingabe finden wir toll. Zu finden sind die üblichen Verdächtigen – Planfräsen, Bohren, Bohrbilder, Taschen, etc.

Gerade für Kleinigkeiten im Werkstattalltag wollen wir uns an die Verwendung von Zyklen gewöhnen – aktuell eher Teile die wir entweder auf der konventionellen Universalfräse oder an der Portalfräse via CAM machen würden.

Nach Eingabe der Daten für den Zyklus ist der Prozess etwas ungewohnt, denn die Spindel startet nicht automatisch und die Werte für F & S werden erst mit Cycle Start übernommen.

- Poti von Vorschub und Eilgang auf Null stellen

- Cycle Start drücken

- Potis hoch regeln

Und für uns Angsthasen – immer eine Hand auf dem Not-Aus 😉

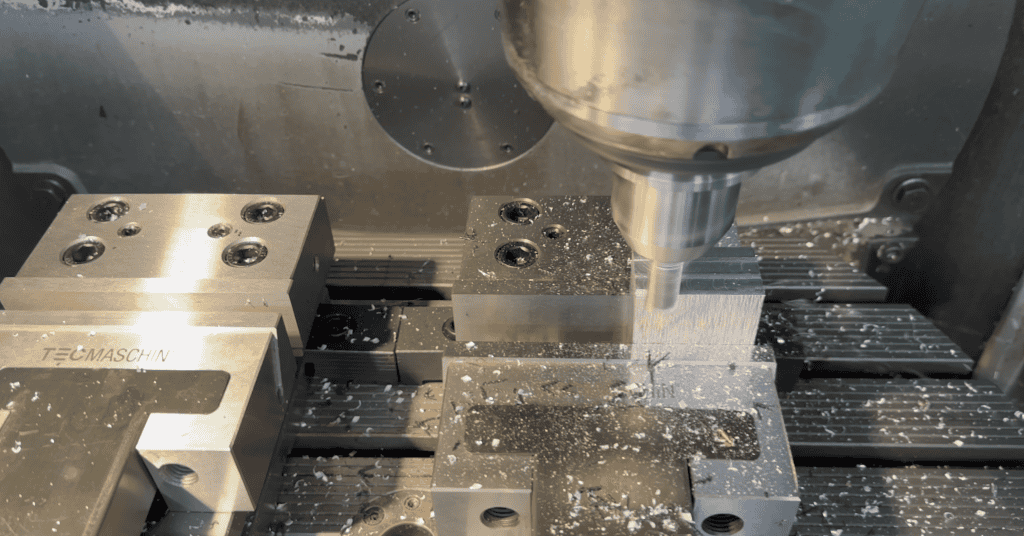

Dann geht es auch schon los. Ein Stück Alu aus der Restekiste (keine gute Legierung…) und ein halbwegs scharfer HSS Fräser.

Fischen im Trüben

Jahrzehnte von Spähne und Kühlschmierstoff haben die Scheiben gut trüb werden lassen. Als Duschtüre halten sie noch her, aber für eine Werkzeugmaschine ist der Grad der Trübung echt anstrengend.

Erste Idee war es die Scheiben durch Schleifen und Polieren aufzuarbeiten. Bedingt durch das Alter wäre ein Wechsel aber durchaus sinnvoll.

Verbaut sind ca. 1,1qm Polycarbonat mit 11mm Stärke. Bis 10mm sind die Preise noch vertretbar, darüber hinaus wird es exponentiell teuer – zumindest bei den Anbietern die ich finden konnte.

Bleibt die Entschiedung zwischen regulärem PC oder der Version mit Kratzschutz & UV Beschichtung, bzw. den Kosten. 250 Euro vs. 340 Euro.

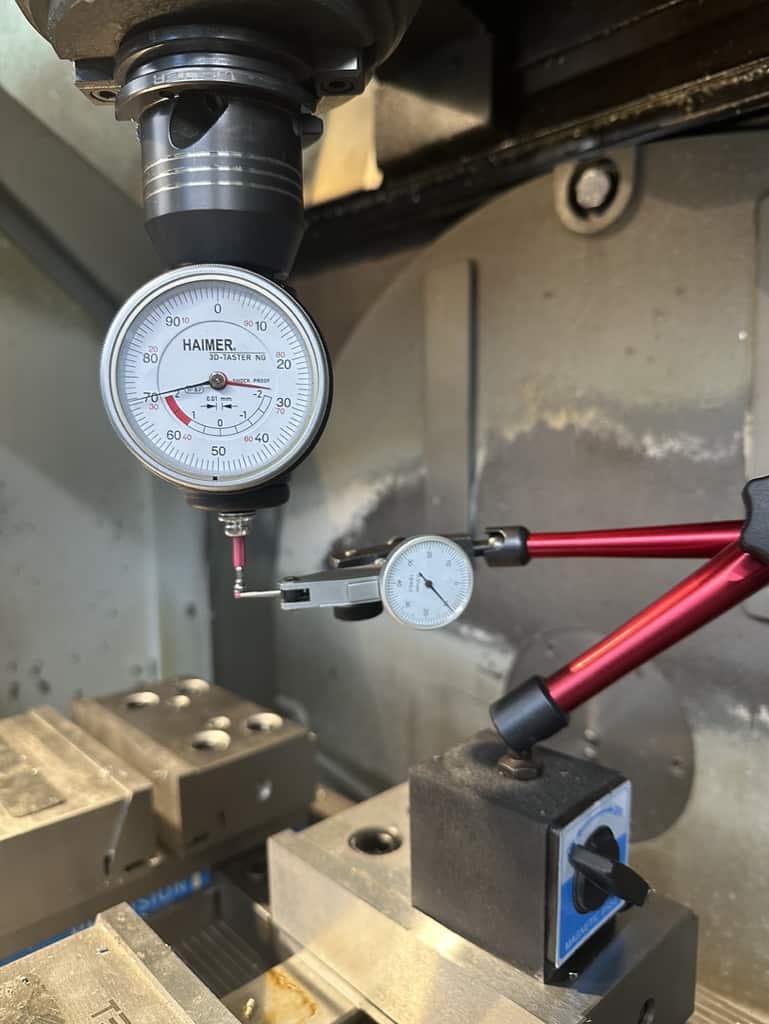

KNACK

Bei der Einrichtung der Schraubstöcke kam es wie es kommen musste… Ein Handrad haben wir nicht, also verfahren wir über die Tasten am Bedienfeld. Dabei sind die Achsen Y und Z noch nicht ganz in Fleisch und Blut über gegangen und anstatt Y- bin ich in Z- verfharen.

Jetzt wissen wir immerhin drei Dinge mehr…

- Y und Z unterschiedliche Achsen sind

- Die neue Tastspitze kostet 25 Euro (Im Angebot!)

- Es 5 Minuten braucht eine neue Spitze einzumessen

Ich glaub meine CNC pfeift

Bis wir die zentrale Druckluftversorgung wieder aufgebaut haben muss ein kleiner „Leisekompressor“ her halten. Doch auch bei Stillstand kommt die kleine Kiste nicht zur Ruhe und ist pausenlos damit beschäftigt den Abschaltdruck zu erreichen.

Durch akustische Suche und dem abklemmen der anderen Druckluftkreise an der Maschine konnten wir die Leckage recht schnell auf zwei Stellen eingrenzen. Einmal die Wartungseinheit und dann noch einmal im Bereich der Spindel.

Also runter mit der Abdeckung. Die ist ganz schön schwer und besteht aus massivem 3mm Blech.

Den Fehler konnte man dann recht schnell lokalisieren…

Wie zu Opas Zeiten wurde hier noch mit Hanf abgedichtet… habe ich bei Pneumatikfittingen ehrlich gesagt auch noch nicht gesehen. Die Lösung war einfach – Loctite 542 Gewindedicht.

Nullpunkt wo bist du?

Damit wir unsere Werkzeuge ohne Voreinstellgerät einfacher einrichten können haben wir uns eine gebrauchte Uhr geholt. Diese wird mit einem Höhenanreißer auf exakt 100mm bei Uhrenposition 0 eingerichtet und erlaubt dann Werkzeuglänge oder auch den Werkstücknullpunkt zu bestimmen.

Jetzt geht die Einrichtung der Werkzeuge deutlich einfacher von der Hand. Noch effektiver wäre wohl nur noch ein Voreinstellgerät, das ist aber in unserem Fall Overkill..