Beim Kauf des CO2 Lases hatten wir uns aus technischen Gründen gegen das/ein Modell mit Tisch entschieden. Um trotzdem bequem mit der Maschine arbeiten zu können und die Aggregate wie Lüfter, CW5200 Kühler sowie eine spätere Filteranlage sinnvoll unterzubringen muss ein Gestell her.

Durch die Verwendung von Alu-Systemprofilen sind wir auch bei etwaigen Umbauten noch flexibel. In die Nuten lassen sich später ggf. noch Wände aus Kunststoff oder Sandwichplatten einbauen.

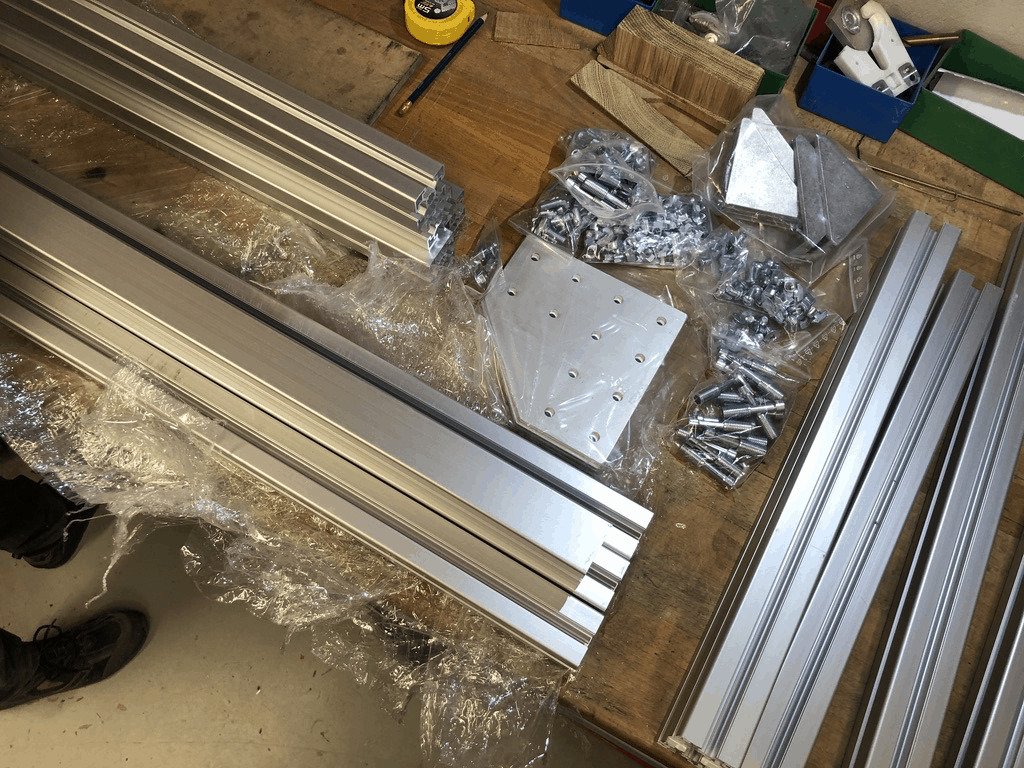

Teileliste

- Aluprofil 45×45 3N B-Typ Nut 10

4×1.110mm, 4x780mm, - Aluprofil 45x45L B-Typ Nut 10

3x500mm, 2x780mm - Aluprofil 45×45 2NVS B-Typ Nut 10

4x590mm - 4x Verbinderplatte Alu gelasert 174x174x5 -L- 12-loch 45er

- 30x T-Matik Verbinder leicht Nut 10 B-Typ

- 100x Hammermutter B-Typ Nut 10 [M8]

- 4x Lenkrollen „Blue Wheel“

- Monitorhalterung Maclean MC-838

Die Aluprofile und Verbindungsmittel bekommt man u.a. bei Motedis fertig zugeschnitten. Besonderheit hier: Mit geschickter Verteilung auf ganze Stangen (2 bzw. 6m) kann man noch mal ein paar Euro sparen.

Aufbau

Der 80W CO2 Laser hat eine Grundfläche von 1.200 x 850mm (ohne die Röhren-Abdeckung an der rechten Seite!). Der Tisch darf nicht all zu hoch werden, damit die Arbeitshöhe noch angenehm ist.

Das CAD Modell des CW-5000 kommt von GrabCad.

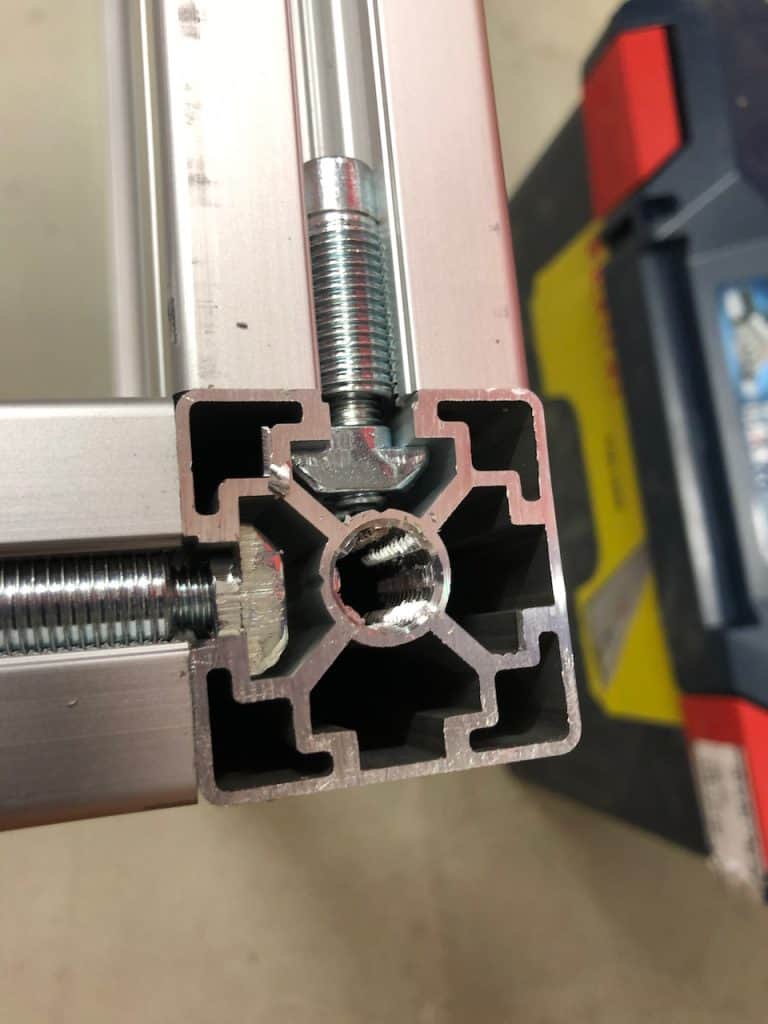

Als Verbinder kommen innenliegende Automatikverbinder mit Schneidhülsen zum Einsatz. Das spart Arbeit (keine Löcher nötig) und Material (günstiger als Winkel). Mehr dazu beim Zusammenbau.

Zusammenbau

Nach etwas Wartezeit war pünktlich zum Wochenende auch endlich das Material für den Tisch da! Aus Bequemlichkeit haben wir uns für einen fertigen Zuschnitt entschieden, hätten das Material aber ansonsten auch selber schneiden können. Die Zuschnitte von Motedis waren jedoch qualitativ sehr hochwertig und genau… wieso also nicht.

Wir hatten uns bei der Montage für die „faule“ Premiumvariante mit selbstschneidenden Hülsen entschieden. Etwas teurer, aber um einiges weniger Aufwand.

Alles Weitere macht der Akkuschrauber. Gewinde waren nur im Kern der Profile nötig, wo später die Lenkrollen montiert wurden.

Natürlich geht es auch bei diesem Projekt nicht ohne „Spezialteile“. Um die Platzverhältnisse optimal auszunutzen musste eine Verlängerung für den Monitorarm her, welche sich bei Bedarf schnell demontieren lässt. Aus einem Stück Edelstahlrohr vom Schrott und ein paar fix gedrehten Teilen haben wir uns diesen kurzerhand selbst gebaut.

Fertig! Das Ergebnis gefällt uns beiden sehr gut.

Aus Platzgründen steht der Laser aktuell im Wohnzimmer – was sich aber hoffentlich bald wieder ändern wird.

Detailaufnahme: Für den Zugang zur Elektronik kann die Verlängerung einfach entfernt werden. Der Monitorarm befindet sich dann unterhalb der Klappe.

Hinter/Neben dem Monitorarm befinden sich noch die Vorrichtungen für die Pneumatik. Dazu aber mehr in einem separaten Artikel. Auch hier ist wieder ein kleines Adapterteil entstanden – wenn auch zugegebenermaßen etwas schmucklos…

super Tisch! was für rollen hast du genau genommen. genaue Bezeichnung oder link wär super! besten dank

Hi Stef!

Vielen Dank 🙂

Die Rollen sind standard „Bluewheels“ in 80mm Baugröße, alle Lenkrollen mit Bremse. Bekommst du überall. Wir haben immer ein paar auf Lager, wo genau die herkommne kann ich dir gar nicht mehr sagen.

Grüße,

André

alles klar besten Dank !

wie hast du denn den chiller und den laser Befestigt. Hast du bei dem Laser unterlagen darunter wegen der originalen Befestigungsmutter? Hast du bei dem chiller Dämpfer darunter oder ihn einfach drauf geschraubt bzw. ne Befestigung für die nut verwendet?

Der Chiller steht frei auf einem Stück Gummimatte – das Eigengewicht und die vier Füße halten ihn an Ort und Stelle.

Beim Laser haben wir uns für eine permanentere Variante entschieden. Gummifüße und Rollen raus und dann einen Schwingdämpfer mit doppelseitigem Gewinde dazwischen. Dazu muss man allerdings neue Löcher ins Gehäuse des Lasers bohren und von Innen eine Unterlegscheibe und Mutter drauf schrauben.

Grüße,

André