Neben dem üblichen Kleinkram hier auch ein Kurzupdate zu unserem kleinen „Dauerprojekt“, dem Umbau des X Antriebs auf Kugelumlaufspindel.

Doch zunächst etwas neues für die Werkstatt!

Laufrost

Was so ein Laufrost doch für Vorteile hat merkt man erst, wenn man mal ein genutzt hat. Nachdem ich länger unschlüssig war ob wir an der Drehbank ein Laufrost brauchen hat Fabian spontan Nägel mit Köpfen gemacht uns kurzerhand eines gebaut. Ausgangsmaterial sind Douglasien Terassendielen.

Die Vorteile:

- Die Späne sind keine Rutschgefahr mehr

- Öl / KSS landet nicht mehr direkt auf dem Boden

- Die Bretter federn ein wenig, was längeres arbeiten angenehmer macht

- Die Arbeitsposition vor der Maschine ist angenehmer

Umbau X-Antrieb auf KUS mit angetriebener Mutter

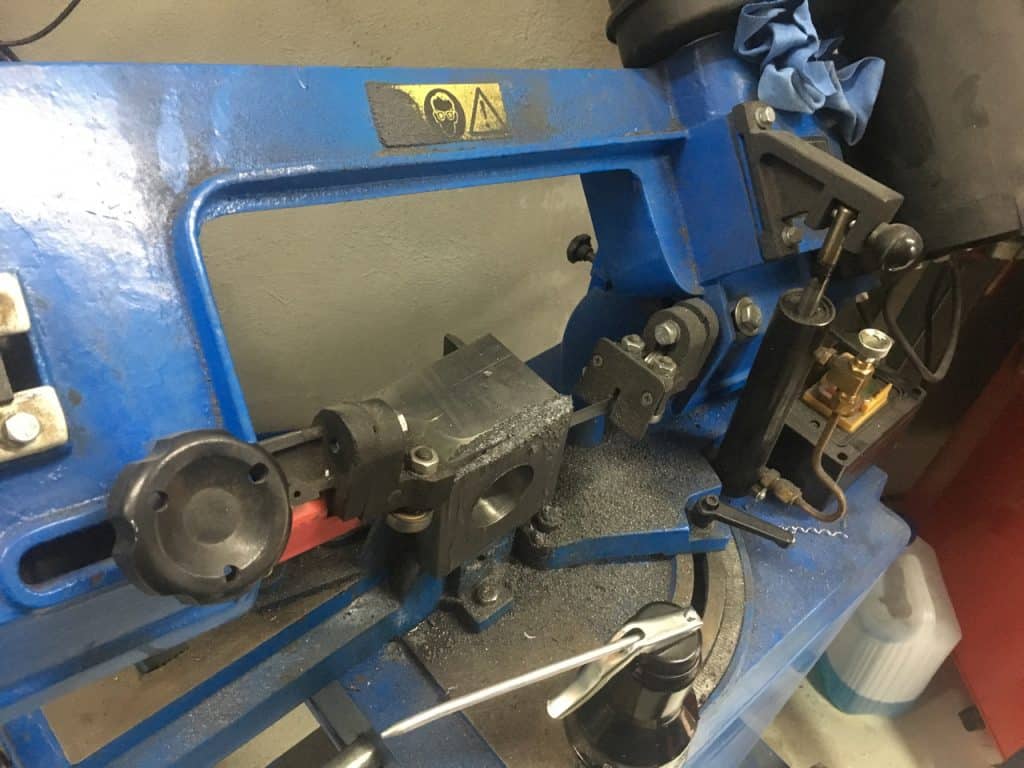

Der Lagersitzt für die beiden Schrägkugellager, welche gegeneinander verspannt werden, besteht aus Stahl. Ausgangsmaterial ist ein 80 x 100 x 100 mm Stahlklotz. Da unser Vierbackenfutter an der Drehbank noch nicht einsatzbereit ist (Thema Futterflansch… Leidige Sache) haben wir uns für eine Bearbeitung auf der Fräsmaschine entschieden.

Diesen Bohrer habe ich günstig in der Ukraine erworben. Echte UdSSR Qualität…

Damit der 50er MK4 Spiralbohrer passt, musste der Dreh/Schwenk-Tisch runter und das Werkstück direkt gespannt werden. Dank Getriebeuntersetzter 2,5 kW Antriebsleistung ist die Bearbeitung kein Problem.

Bevor es weiter zum planfräsen der Oberseiten geht muss der Stahlklotz erstmal noch Material verlieren. Mehr als 0,6 mm können wir mit dem Messerkopf nicht sinnvoll wegnehmen, die 10 mm Schlankheitskur sparen uns einiges an Zeit.

Vor dem nächsten Bearbeitungsschritt haben wir den Klotz nochmal plangefräst. Damit der Schraubstock das Werkstück dabei nicht schräg klemmt kommt an der losen Seite des Schraubstocks ein Stück Schweißdraht zwischen Backe und Werkstück.

Weiter geht es mit dem mechanischen Kantenfinder. Dieser besteht aus zwei Stahlzylindern, welche mit einer Spiralfeder zusammen gehalten werden. Fährt man mit laufender Spindel an das Werkstück heran fluchten die beiden Zylinder irgendwann. Somit lässt sich recht genau der Werkstücknullpunkt bestimmen.

Für den nächsten Bearbeitunsschritt musste erstmal „Spezialwerkzeug“ her. Diese 20er Bohrstange war zu lang und wurde kurzerhand abgesägt. Gut, dass der Schaft nicht gehärtet war…

Als nächstes folgt das Ausspindeln von 50 mm auf 80 bzw. 90 mm. Sicherlich: Auf der Drehbank wäre das komfortabler gewesen und mit einem größeren Bohrer zum vorbohren auch deutlich schneller. jedoch war beides nicht vorhanden, also wurde in 1mm Schritten ausgespindelt.

Zwischendurch immer wieder Kontrolle mit der Teleskoplehre. Mit diesem Messwerkzeug kann man seine Mikrometerschrauben recht kostengünstig um eine Innenmessfunktion erweitern. Leider ist der Umgang damit nicht immer ganz einfach – wie ich schmerzlich feststellen musste. Jetzt muss einer der Lagersitze erneut gefertigt werden. Immerhin habe ich jetzt Übung darin…

Besser wäre natürlich eine Dreipunktinnenmessschraube (Ein Wort?!), die Kosten in dieser Größenordnung aber selbst als Import immer noch 160 Euro aufwärts. Für 4 Passungen ist das zu viel.

Das Ergebnis ist ganz vernünftig geworden. Im inneren des Lagersitzes erkennt man den eingebrachten Distanzring, gegen welchen die beiden Lager gespannt werden. Auch die Oberflächen sind brauchbar geworden.

Jugendsünden..

Stück für Stück beseitigen wir auch die letzten „Jugendsünden“ an der Maschine. Im Bereich Elektronik haben diese meistens mit dem Wort „WAGOKLEMME“ zu tun, jene grau-orangen Helfer wenn es mal schnell und unbürokratisch gehen muss.

Das Anschlussfeld der Ventilinsel war so ein Fall. Jetzt ist alles korrekt im linken Portalbalken verkabelt und mit passenden Kabelverschraubungen versehen.e

Auch die Spannungsversorgung für Zusatzanwendungen (Z-Achse) wurde in ein Alugehäuse gepackt. Leider haben wir versäumt ein Foto davon zu machen.

Beim Anschlussfeld für die Sensorik haben wir den uralten Klemmblock mit Schraubanschluss gegen moderne Federzugklemmen getauscht. Diese haben einen deutlich geringeren Platzbedarf. Hier das Foto nach dem Ausbau… das Ergebnis wurde im Eifer des Gefechts noch nicht fotografiert.

No Responses