In diesem Artikel beschreiben wir ausführlich den Umbau des Antriebssystems der X Achse.

[toc]Hintergrund

Aufgrund der Größe der Maschine (>2.000mm Verfahrweg auf der X Achse), hatten wir uns am Anfang des Projekts für einen Zahnstangenantrieb entschieden.

- Drehmoment bei der Arbeit…

Mit steigendem Gewicht des verfahrenden Portals hatten wir jedoch mit Positionierungsproblemen und Vibrationen zu Kämpfen. Der Antriebsstrang erweist sich wegen seiner durch Riemen erreichte Vorspannung als zu elastisch und kann die auftretenden Kräfte bei aggressiveren Schnitten in z.B. Aluminium nicht hinreichend aufnehmen.

Unsere Komponenten kommen dabei leider nicht an die in der Industrie bei sehr großen CNC Maschinen eingesetzten Zahnstangenantriebe ran. Diese sind hochpräzise geschliffen, schrägverzahnt und werden elektronisch über einen weiteren Motor vorgespannt, sowie durch ein Absolutwegmesssystem dynamisch nachgeregelt.

Abhilfe schafft in unserem Fall der beidseitige Antrieb mit Kugelgewindetrieben, welche wir in Kürze nachrüsten werden. Der vorhandene Zahnstangenantrieb wird dann eventuell später in einem anderen Projekt Platz finden (z.B. CNC Plasmaschneider… An dieser Stelle bald vielleicht ein neues Projekt ;-)).

Wegen der hohen Nachfrage in unserer Umfrage nach mehr Detailberichten und Bildern, werden wir dieses Thema ein wenig detaillierter dokumentieren.

Angetriebene Muttern

Bei unseren Y- und Z-Achsen (sowie bei den meisten kleineren CNC Maschinen auf sämtliche Achsen) wird die Kugelumlaufspindel selbst angetrieben. Aufgrund des großen Verfahrweges der X-Achse macht es bei uns jedoch mehr Sinn stattdessen die Mutter anzutreiben. Somit kann der Durchmesser der Spindeln reduziert werden, was wiederum die Kosten senkt und für eine höhere maximale Verfahrgeschwindigkeit sorgt.

Komponenten

- 2×2.300mm Kugelumlaufspindeln 25

oder 32mm, Steigung 10mm/U) mit beidseitigen Gewinden zum Vorspannen. - 4 Schrägkugellager

- Satz HTD Riemenantriebe

- Div. Fräs- und Drehteile aus Aluminium

- Eine Hand voll M5 Zylinderkopfschrauben in div. Längen

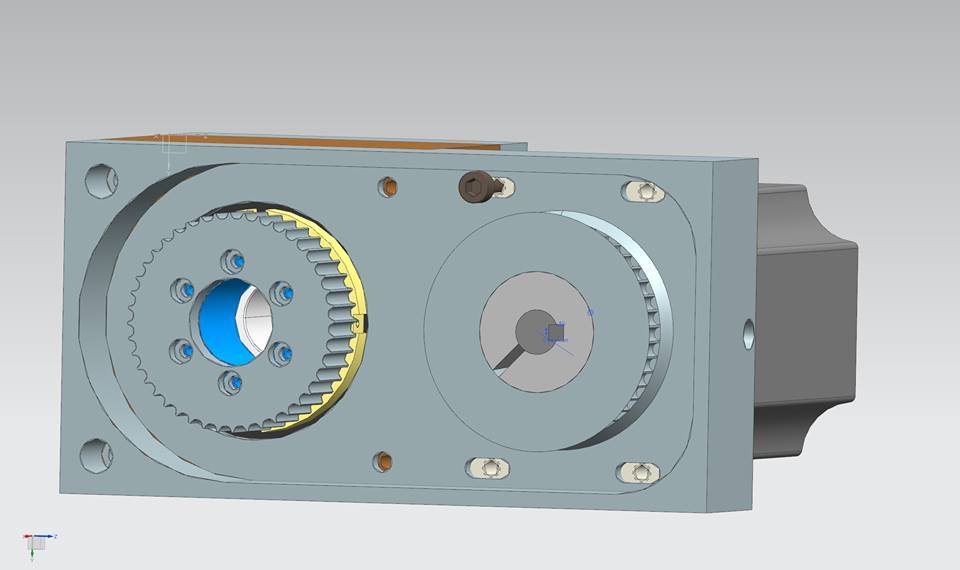

Fertige Einheiten gibt es sowohl bei den meisten Herstellern von Kugelgewindetrieben (Sehr teuer, da zumeist ZKLF Axial Schrägkugellager verbaut sind) oder von Drittanbietern (Um die 500 bis 600 Euro je Einheit). Fabian hat sich für eine Eigenentwicklung entschieden, hier sein Modell:

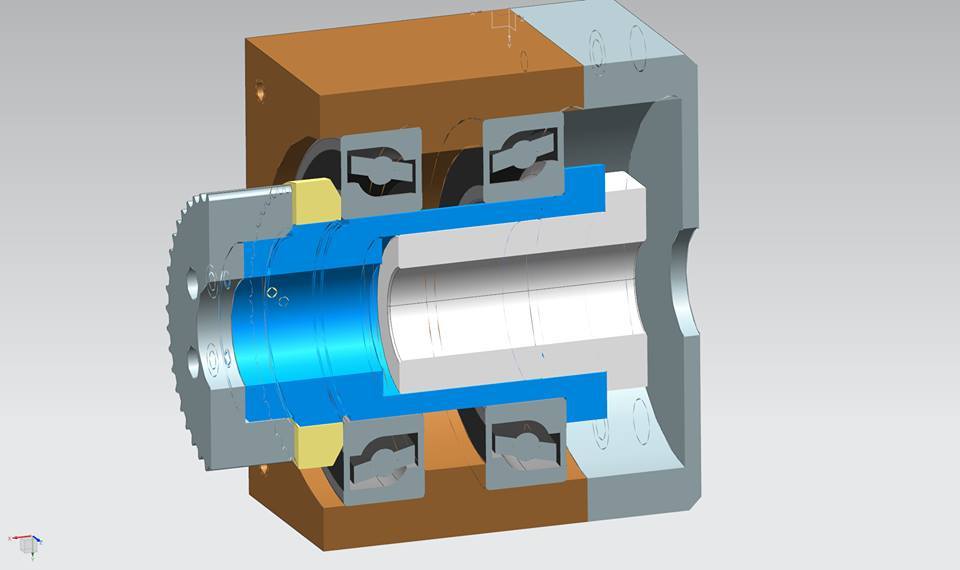

Aufbau v.L.n.R.

- Grau: Riemenrad Profil HTD

- Blau: Hülse, welche die KUS Mutter trägt.

- Braun: Gehäuse aus Aluminium

- Grau: 2 Schrägkugellager Typ 7010 2RS

- Gelb: Nutmutter (feststellbar) zum Vorspannen der Lager

- Hellgrau: Runde Kugelumlaufmutter (HiWin SES)

- Grau: Gehäuse zum Schutz der Lager. Hier wird eventuell noch ein äußerer Abstreifer angebracht.

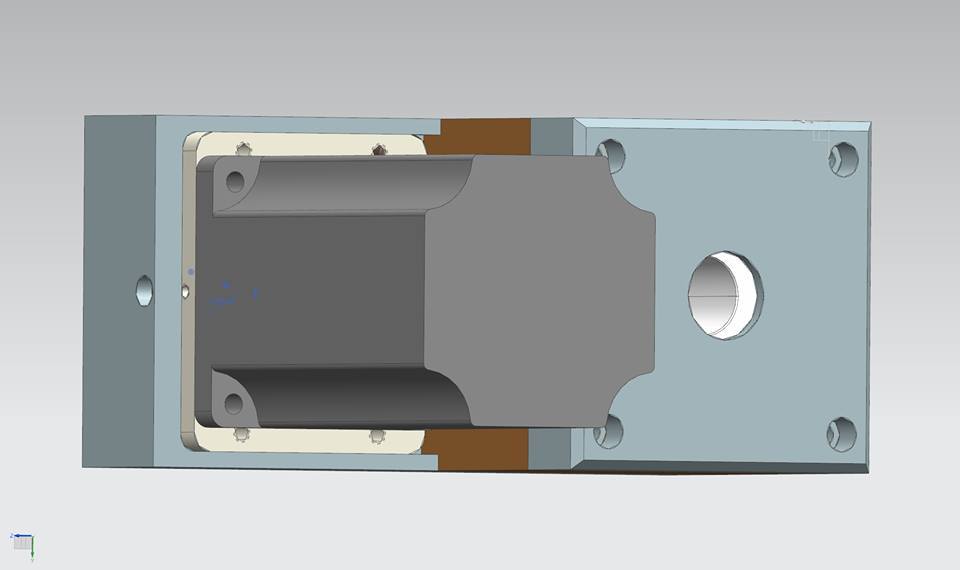

Damit der Antriebsriemen gespannt werden kann, wird der Motor auf einem Schlitten montiert (Weiß). Durch das seitlich angebrachte Loch lässt sich die Vorspannung mittels einer Imbusschraube einstellen.

Ansicht von vorne, mit abgenommenem Decke. Der ganze Riemenantrieb läuft geschützt in einem Aluminiumgehäuse.

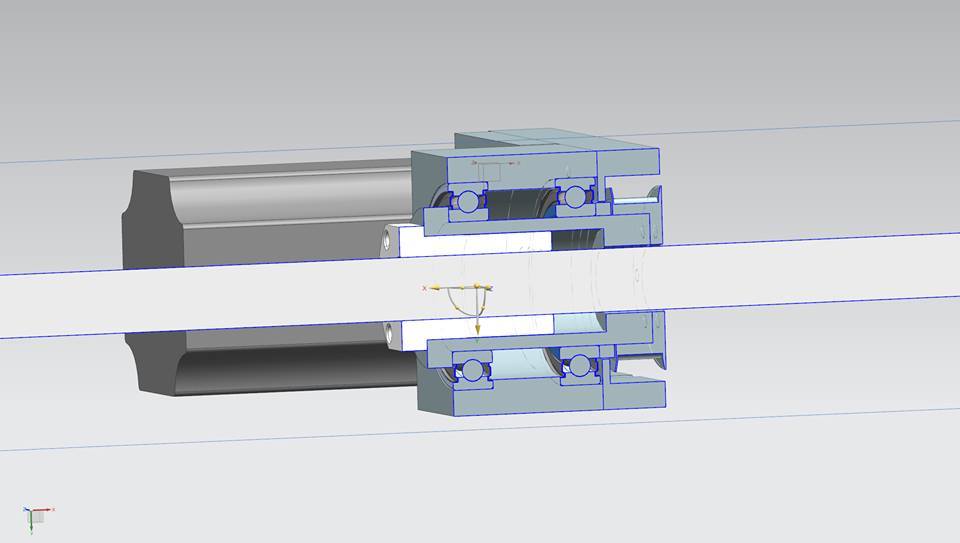

Im Querschnitt mit Spindel wird die Einheit dann folgendermaßen aussehen (ohne Deckel vorne/hinten).

Update 30.09.2016

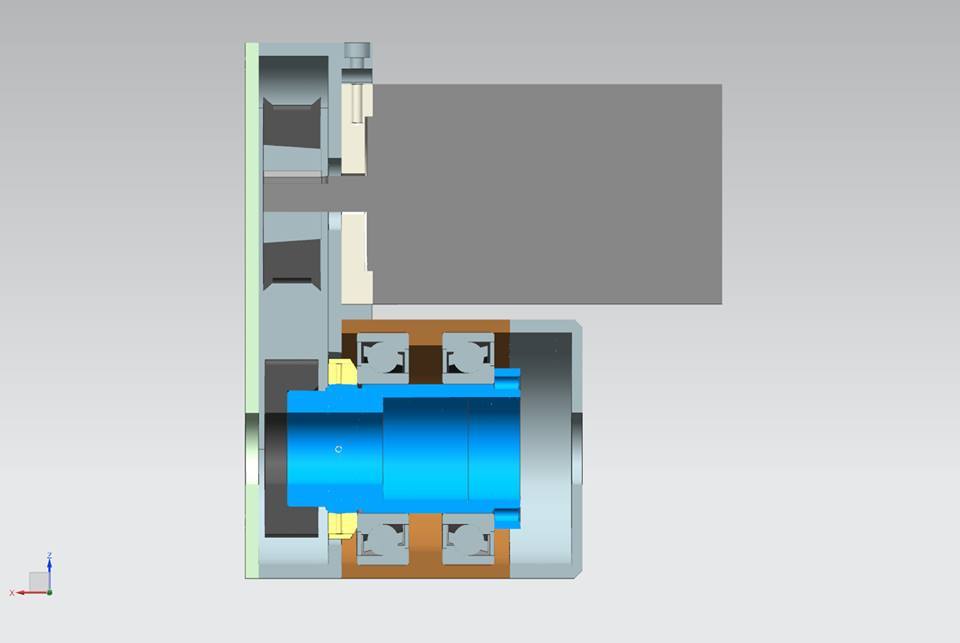

Fabian hat das Modell noch einmal überarbeitet, größen-optimiert und ihm den letzten Schliff verliehen. Unter anderem sind nun alle maßgeblichen Größen parametrisiert, so dass eine Anpassung auf andere Kugelumlaufspindel Größen problemlos möglich ist.

Schnittmodell mit geschlossenem Deckel (Grün) und angebautem Hybridservo Baugröße NEMA34 (Dunkelgrau). Abbildung ohne Spindelmutter.

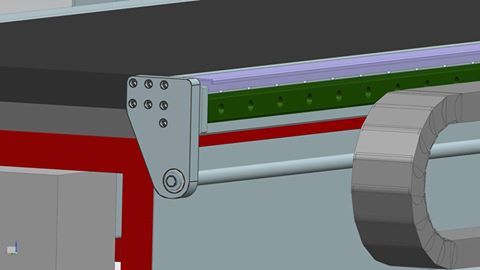

Montiert an der Maschine trägt der neue Antrieb nicht mehr als die bisherige Lösung mit Zahnstangen auf. Es sind keine größeren Veränderungen nötig. Vergleich: Links mit Kugelumlauftrieb, Rechts mit bisherigem Zahnstangenantrieb.

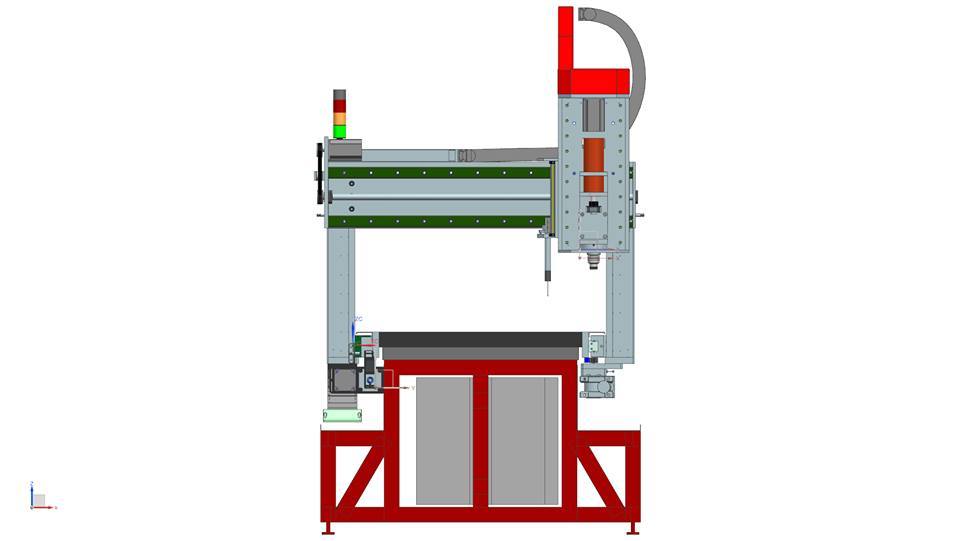

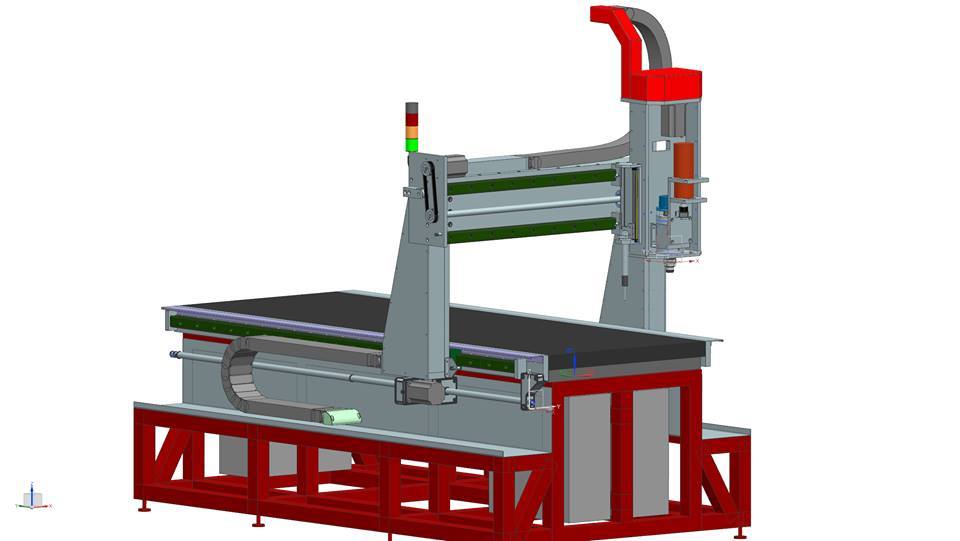

Hier noch einmal eine aktuelle Übersicht der ganzen Maschine, frisch aus Fabian’s CAD Schmiede. Die neue Frässpindel mit Werkzeugwechselfunktion sowie die automatische Werkstückantastung sind bereits mit an Bord.

Update 02.10.2016

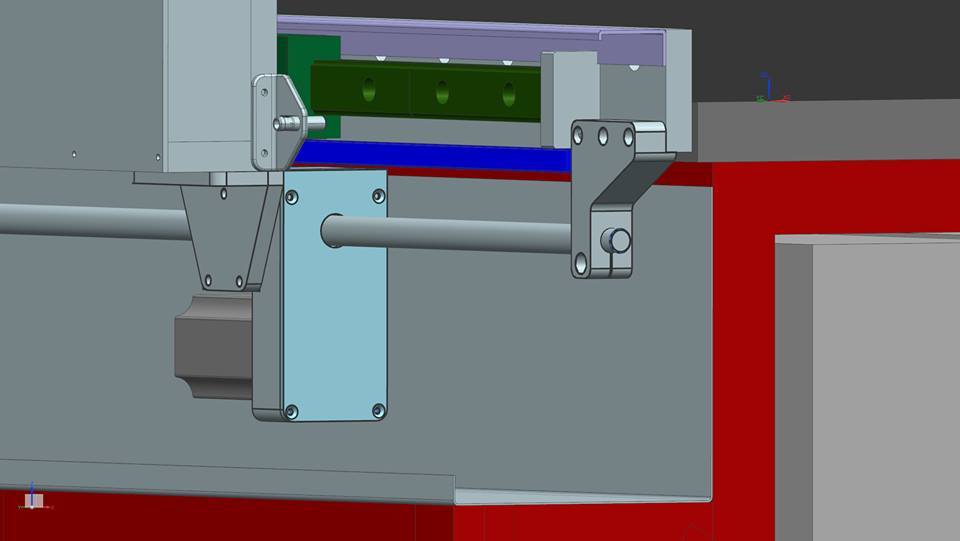

Hier noch einige Details zur Klemmung der Spindel.

Beim traditionellen Betrieb, d.h. Antrieb der Spindel, wird diese zwischen einer fest- und einer Loslagerseite befestigt. Bei einer angetriebenen Mutter wird die Spindel hingegen eingeklemmt. Da bei dieser Länge jedoch mit thermischer Ausdehnung zu rechnen ist, wird nur eine Seite fest geklemmt, auf der anderen Seite sorgt eine Tellerfeder für eine gleichbleibende Vorspannung.

Durch Drehung des Antriebsmoduls um 90 Grad konnte die vordere Spindelposition um fast 20mm nach oben verlagert werden. Somit ergibt sich ein kleinerer Hebel bei der Konstruktion der Klemmung.

Hintere Klemmung von hinten, aus 25mm Aluminium

Hellgrau: Tellerfeder mit Mutter, über welche die Vorspannung des Systems eingestellt.

Hintere Klemmung von vorne

Pink: In X Richtung beweglicher Bolzen zur Aufnahme des Drehmoments der Spindel.

Unterstützung

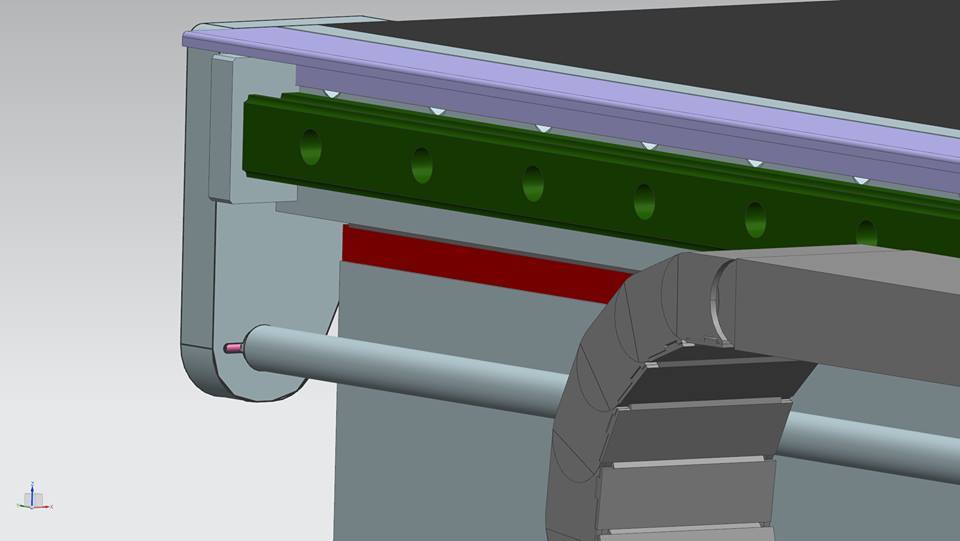

Bei X max. und X min. hängen jeweils mehr als 80 Prozent der Spindel ohne Unterstütztung frei in der Luft. Hierdurch wirken große Kräfte auf die angetriebene Mutter sowie den Spannblock. Um diese Durchbiegung zu verhindern werden in der Industrie mitlaufende Unterstützungen eingesetzt.

Fabian hat berechnet, dass die 25mm Spindel im Extremfall sowie ohne Vorspannung ca. 3,5mm durchhängen wird. Da wir jedoch planen die Spindel über Tellerfedern mit einigen hundert Newton Vorspannung einzubauen, sollte sich dieser Wert drastisch verbessern. Auch eine technisch aufwendige Unterstützung wollen wir erst mal verzichten.

Nächster Schritt

In den kommenden Wochen werden die Teile geordert. Fräs und Drehteile gehen in externe Fertigung, da uns aktuell die nötigen Maschinen fehlen.

Update 10.10.2016

Die Bestellung für die Kugelumlaufspindeln ist raus. Wir haben uns aufgrund der positiven Erfahrung mit den No-Name Spindeln aus China wieder für den gleichen Lieferanten entschieden.

Diese Spindeln werden gerollt, gehärtet und dann poliert. Das reicht für Qualitätsstufe C7, was eine mittlere Wegabweichung von 52 µm/300 mm Verfahrweg bedeutet. Für die meisten Anwendungen im Hobbybereich ist das ausreichend, da alleine thermische Veränderungen bei unseren großen Verfahrwegen für einiges an Abweichung sorgen können. Ohne entsprechend genau Wegmeßsysteme mit Anbindung an die Steuerung lässt sich so etwas nur schwer kompensieren.

Nach dem Einbau werden wir die Spindeln vermessen und ein nicht-lineares Korrekturprofil in der Steuerung anlegen.

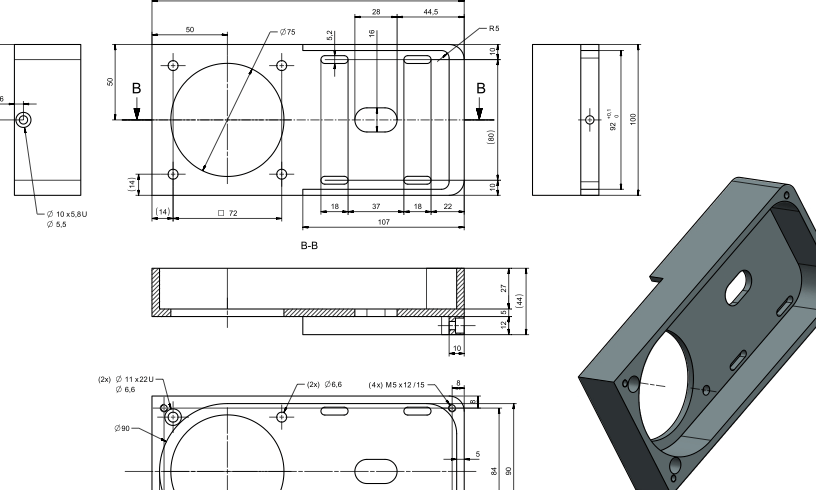

Auch bei den zu fertigenden Teilen hat sich wieder etwas bewegt. Fabian hat aus dem CAD Modell für jedes Bauteil eine Zeichnung abgeleitet und so kann auch schon bald die Fertigung beginnen.

Darf man fragen bei welchem chinesischen Supplier ihr die Spineln bestellt?

Ich hatte bisher erst einmal zwei KGT aus China bezogen, war hier aber bisher negativ überrascht worden (eine Spinel hatte fast 0,4mm Rundlauffehler am Loslagerzapfen ; die andere Spindel war aufgrund des Steigungsfehlers nicht zu gebrauchen).

Deshalb war ich eigentlich drauf und dran mein aktuelles Projekt mit Ritzel/Zahnstange umzusetzen.

Hallo Torsten,

den Hersteller kann ich dir leider nicht nennen, jedoch den Händler. Die Spindeln haben wir über Kamp & Kötter (www.kamp-und-koetter.de) in Dortmund bezogen. Bisher ist uns bei der Ware noch nichts negatives aufgefallen und der Preis war gut (Qualität C7, gerollt).

Zum Thema Zahnstange/Ritzel: Wir verkaufen aktuell ein sehr wenig gebrauchtes Komplett-System von Damen CNC inkl. 4,6 m Zahnstangen, spielfreien Getrieben und Vorspanneinheit. Bei Interesse kannst du dich gerne melden. Grund für den Umbau ist das Gewicht des Portals (gerade wegen der neuen Spindel um weitere 22 Kilo gewachsen), wodurch das Zahnstangensystem eine gewisse Elastizität gezeigt hat.

Wir bauen übrigens wieder auf C7 gerollt von K&K um. Je nachdem was das Budget in Zukunft hergibt wären auch C3 aus Taiwan denkbar (geschliffen)…

Gruß,

André

Servus,

Du schreibst:

×2.300mm Kugelumlaufspindeln 25 oder 32mm, Steigung 10mm/U) mit beidseitigen Gewinden zum Vorspannen.

und: Die Spindeln haben wir über Kamp & Kötter (www.kamp-und-koetter.de) in Dortmund bezogen.

jedoch sind bei http://www.kamp-und-koetter.de im Shop nur max. 2000mm erhältlich. Oder schau ich da falsch?

https://www.kampundkoetter.de/index.php/kugelumlaufspindel.html

Moin!

Einfach bei K&K anfragen – die Endbearbeitung wurde damals nach unseren Vorgaben/Zeichnungen gemacht und auch die Länge ist nicht Standard.

Super, danke für die schnelle Antwort!

Die kamp-und-koetter ist ja echt zu empfehlen, die haben auch schon geantwortet. Die sind übrigens grad dabei eine eigene Antreibbare Kugelumlaufmutter zu entwickeln.

Du schreibst:

Hellgrau: Runde Kugelumlaufmutter (HiWin SES)

Bei HiWin kann ich keine SES finden, auch google ist da eher spärlich. Stimmt die Bezeichnung? Kannst Du evtl. noch die genaue Produktnummer schreiben?

Gratulation und Hochachtung übrigens noch zu Eurem CNC-Projekt!

Hallo Stefan,

freut mich, dass ich dir helfen konnte und dir unser Blog hier gefällt!

Ob es die SES Bezeichnung noch gibt weiß ich nicht – im Endeffekt haben wir die Import-Ware von K&K verbaut und sind damit zufrieden. Die Endbearbeitung war auch genau wie von uns vorgegeben.

Klar, geschliffene C3 wären schön, der Preis würde sich jedoch auch locker verdreifachen.

Viele Grüße,

André