Es ist soweit! Die bereits vor längerer Zeit gekaufte HSD Spindel mit automatischem Werkzeugwechsel hat endlich ihre ersten Runden an unserer Maschine gedreht.

So sah das Projekt Spindel vor dem Einbau aus.

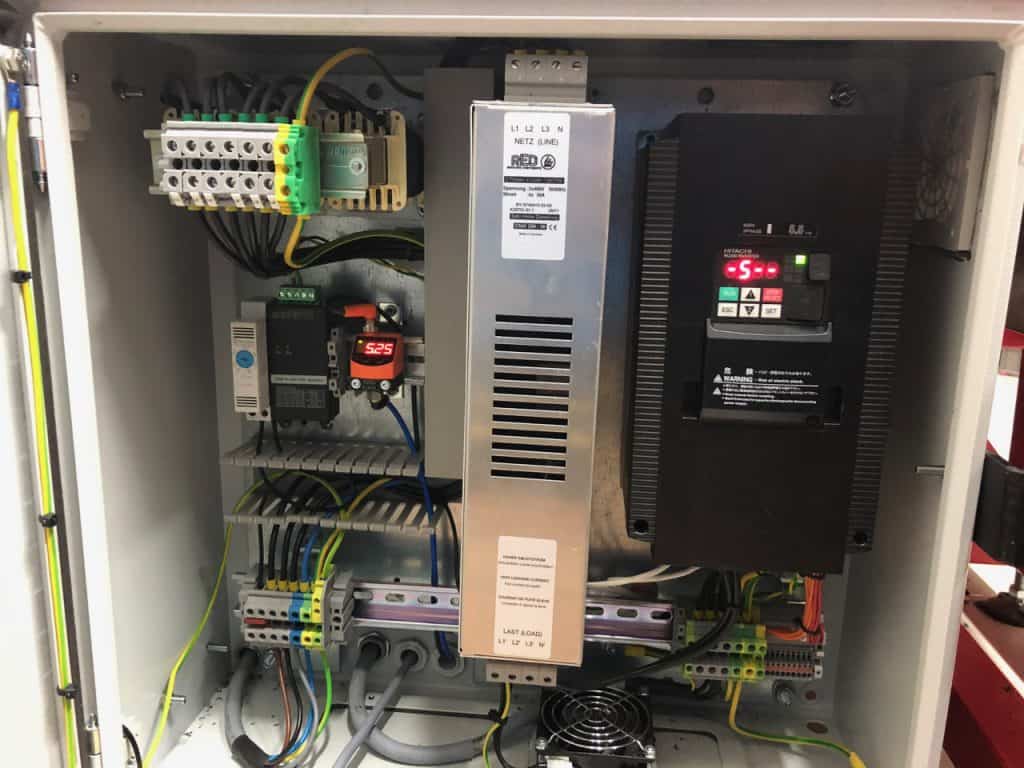

- Frequenzumrichter Hitachi WJ200-055 HFE 7,5 kW Spitze

- Frässpindel HSD ES915A mit 6,6 kW Spitzenleistung

- LED Beleuchtungsring d = 90 mm

- Bremswiderstand Hitachi PWR-R600-100 1,1 kW

- Donaldson SF0020 Filter und Membrantrockner

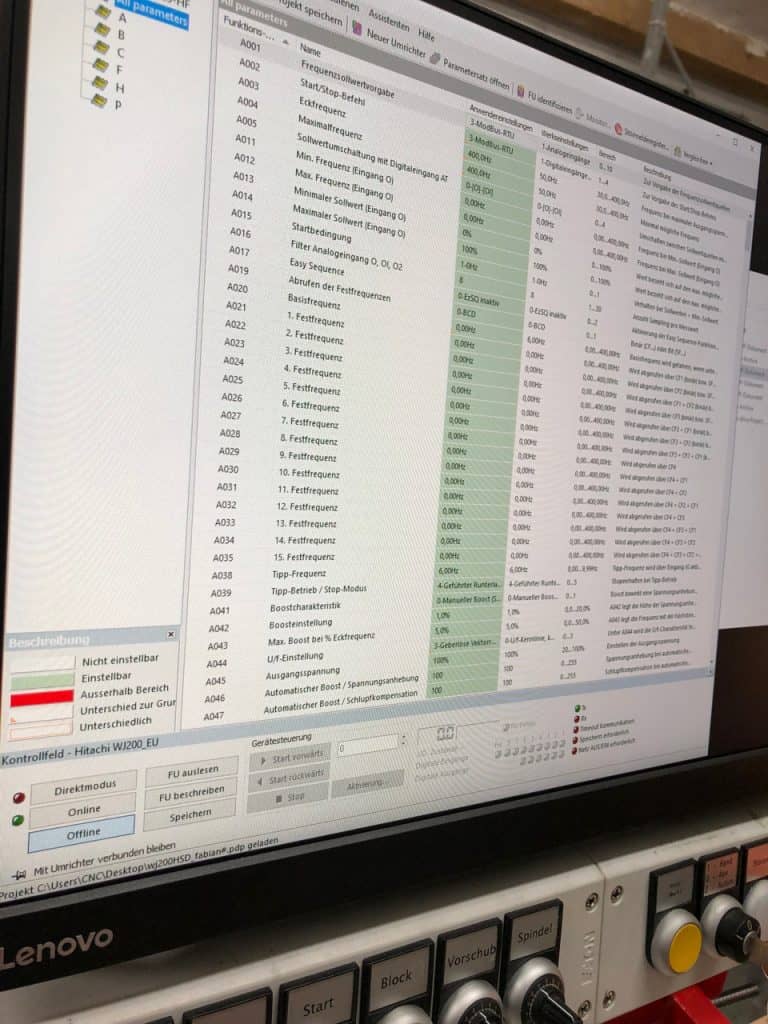

Parametrisierung

Doch zunächst hatte der ebenfalls gebrauchte gekaufte (allerdings sehr neuwertig wirkende) Hitachi WJ200 Frequenzumrichter für einen kleinen Schockmoment gesorgt… Direkt nach dem Start zeigte das Display die Meldung „- 5 – -“ an und verweigerte jegliche Eingaben am Bedienfeld. Auch die ansonsten sehr ausführliche Dokumentation hatte dazu keine passenden Angaben parat.

Fabian hatte sich mehrere Stunden mit dem Frequenzumrichter sowie der dazugehörigen Software ProDrive auseinander gesetzt, konnte das Problem schließlich beheben (u.a. Einstellung zum „Startbildschirm“) und die Spindel zum laufen bekommen.

Bei mehreren hundert (!) Parametern sind nötige und optionalen Einstellungen manchmal nicht auseinander zu halten. Hier galt es: Handbuch lesen und mit konservativen Parametern an das Optimum heran tasten.

Das Endergebnis:

Die Spindel läuft innerhalb von 4 Sekunden von 0 auf Maximaldrehzahl hoch. Dank 1,6 kW Bremswiderstand stoppt sie innerhalb von nur 2 Sekunden wieder. Mit der zugeschalteten Gleichstrombremse ab 4 Hz gibt es keinerlei Nachlaufen.

Sicherlich geht da noch mehr… das wollten wir aus Gründen der Materialschonung erstmal nicht fahren.

Pneumatischer Werkzeugwechsel

Nach dem Umbau von Schaltschrank I (Spannungsversorgung, Sicherungen, Netzteile) haben wir jetzt auch die pneumatisch lösbare Werkzeugspannung (a.k.a. Automatischer Werkzeugwechsel) in Betrieb genommen, hier ein Video:

Zum Schutz der Ausgangsschaltkreise der CSMIO/IP-S CNC Steuerung wurden die Magnetventile nochmal mit einem Solid State Koppelrelais getrennt. Induktive Lasten (trotz Freilaufdiode) findet die Steuerung, wie wir bereits einmal schmerzlich erfahren mussten, nämlich nicht so gut.

Es werde Licht

Auch Fabians Spindelbeleuchtung ist wieder aktiv. Zufällig passt die eigentlich für die Chinaspindel gedachte kreisförmige Platine perfekt um die Nase der neuen Spindel.

Das neue Anschlussgehäuse muss noch befestigt werden, doch das nehmen wir erst in Angriff wenn klar ist wie der 3D Werkstücktaster montiert wierd.

Wie geht es weiter?

Als nächstes müssen wir nochmal die Anbindung des Frequenzumrichters sowie der Spindelsensorik an die Steuerung angehen. Leider geht das aufgrund der Softwarekombination welche wir einsetzen nicht über ModBus. Da die Leitungen jedoch noch aus Zeiten der 2,2 kW Chinaspindel fertig verdrahtet liegen sollte das kein all zu großes Problem sein.

Etwas neues wird es jedoch noch geben: Mit Version 7 der Royal-CNC Software kann die Leistungsabgabe des Frequenzumrichters in der Software live angezeigt werden.

Nach wie vor gibt es weder im Deutsch- noch im Englischsprachigen Raum sinnvolle Infos über die Anbindung einer HSD Spindel. Neben dem Preis schreckt das noch zusätzlich ab. Wenn alles final eingerichtet ist wird es nochmal einen ausführlichen Artikel zu dem Thema geben, ähnlich dem Artikel zur Chinaspindel.