Melde: Fertig! Die letzten Teile für den Umbau wurden am Wochenende hergestellt und wir können den neuen Antrieb beim nächsten Mal bereits einbauen.

Was bisher geschah

- Teil 1 – Start des Umbaus, mit CAD Modellen

- Teil 2 – mit den Aluteilen von André aus der Nähe von Bremen

- Teil 2 1/2 – Herstellung der Spindelhalter

- Teil 3 – Zwischenstand und Herstellung der Lagerblöcke

- Teil 4 – Herstellung der Drehteile

Das Bauteil

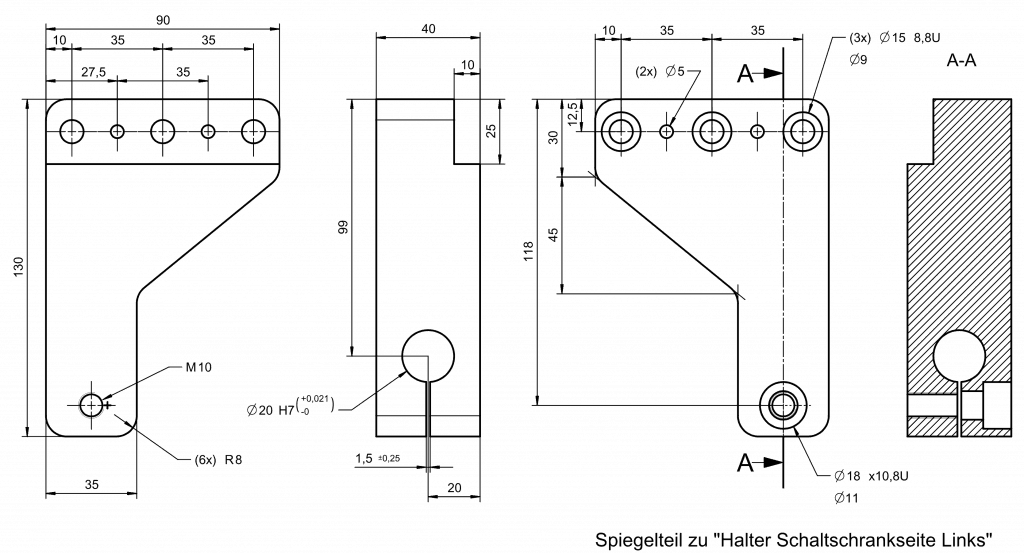

… stammt wie immer aus der Feder aus dem CAD von Fabian und wird später die Kugelumlaufspindeln an der Frontseite der Maschine halten. Da wir die X-Achse beidseitig antreiben muss auch das Bauteil zweimal hergestellt werden, allerdings gespiegelt.

Die Bearbeitung in der Zusammenfassung

- 3 x 9 mm Durchgangsbohrungen mit Flachsenkung

- 3 x 5 mm Durchgangsbohrungen

- 1 x 8,5 mm Durchgangsbohrung mit Flachsenkung und M10 Gewinde

- Eine Passung 20 mm H7

- Einen Sägeschnitt für die Klemmung der Spindel

- Ein Absatz zur Ausrichtung an der Maschine

- 4 Radien an den Kanten

Für einen geübten Zerspaner ist das sicherlich nicht all zu wild, doch für mich als „berufsfremden“ ein kleines Abenteuer. Schließlich soll nachher alles zusammen passen.

Die Bearbeitung

Wie bei fast allen Werkstücken startet die Bearbeitung an der Bandsäge. Ich hatte Glück und die Maschine hat sich benommen – an anderen Tagen spuckt sie öfters mal das Sägeblatt aus, weswegen mittlerweile kein Rückblech mehr montiert ist. Wir vermuten, dass es an der Lagerung der Lauf- oder Führungsrollen liegt.

Vorbereitung Material

Weiter geht’s mit dem Messerkopf. Seite für Seite wird das Werkstück auf Endmaß gebracht. Irgendwie ist mir dieses Werkzeug besonders ans Herz gewachsen…

Auch die Grundform des Bauteils wird mit der Bandsäge hergestellt. Sägen ist hier der effektivste Weg und dank automatischer Absenkung hat man nebenbei noch Zeit für andere Dinge.

Kontur und Absatz werden mit einem 20 mm Dreischneider hergestellt.

Schlitz fräsen

Spannung! Einen Scheibenfräser habe ich zu Anfang meiner „Zerspanerkarriere“ aus Unachtsamkeit schon klein bekommen… Diesmal ist dank Tabellenbuch alles gut gegangen.

Passung reiben

Zur Herstellung der der Passungen mit Durchmesser 20 mm und Toleranz H7 musste erstmal „Spezialwerkzeug“ her. Das Tabellenbuch schmeißt als Aufmaß bei diesem Druchmesser in Aluminium 0,3 bis 0,4 mm aus. Der 18er Bohrer ist also zu klein und der 20er zu groß. Etwas dazwischen haben wir nicht… Da wir ohnehin nicht wirklich zufrieden mit unserem billigen MK-Spiralbohrerset von eBay waren musste der 20er am Schleifblock ein paar Zehntel einbüßen.

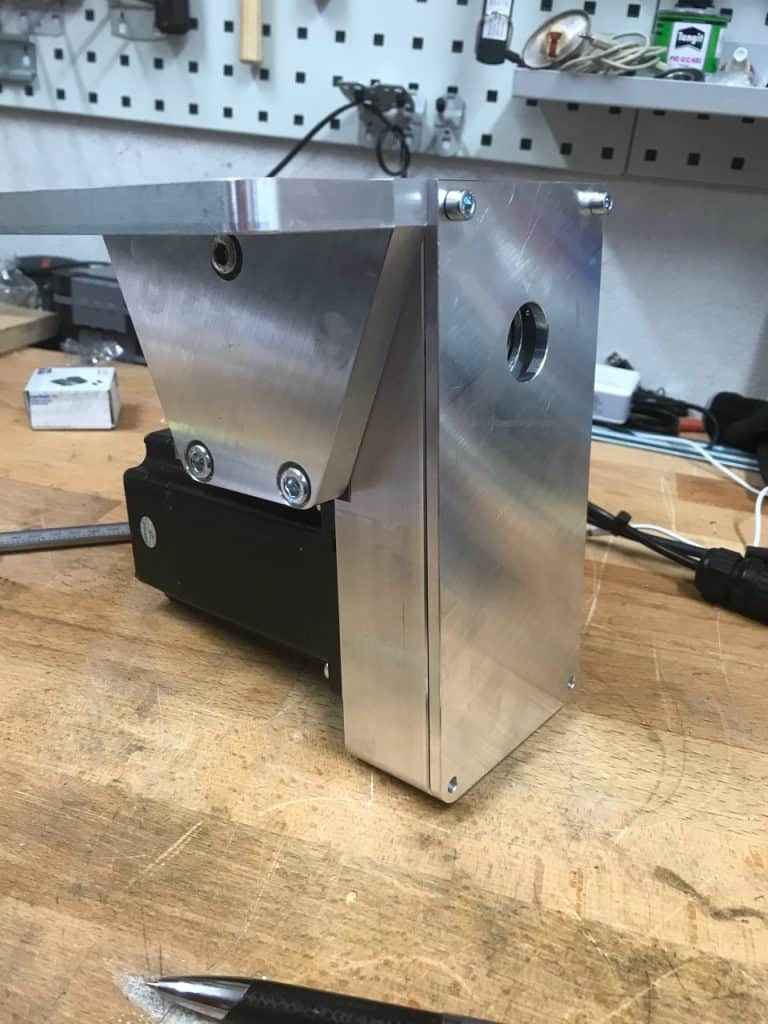

Zwischendurch kurze „Anprobe“. Die Spindel geht saugend in die geriebene Passung. Hier auf dem Foto auch bereits gut zu erkennen: Der mit dem Viertelkreisfräser hergestellte Radius. Irgendwie habe ich es versäumt davon Fotos zu machen.

Das Ergebnis

Fertig! Im Vergleich zum CAD Modell habe ich einige kleinere Details, wie etwa Radien, rationalisiert.

Die Oberfläche wurde zum Schluss noch mit dem Exzenterschleifer und 320er Schleifpapier bearbeitet. Was auf den Fotos wie ein Fehler im Schliff wirkt sind in Wirklichkeit nur fettige Fingerabdrücke.

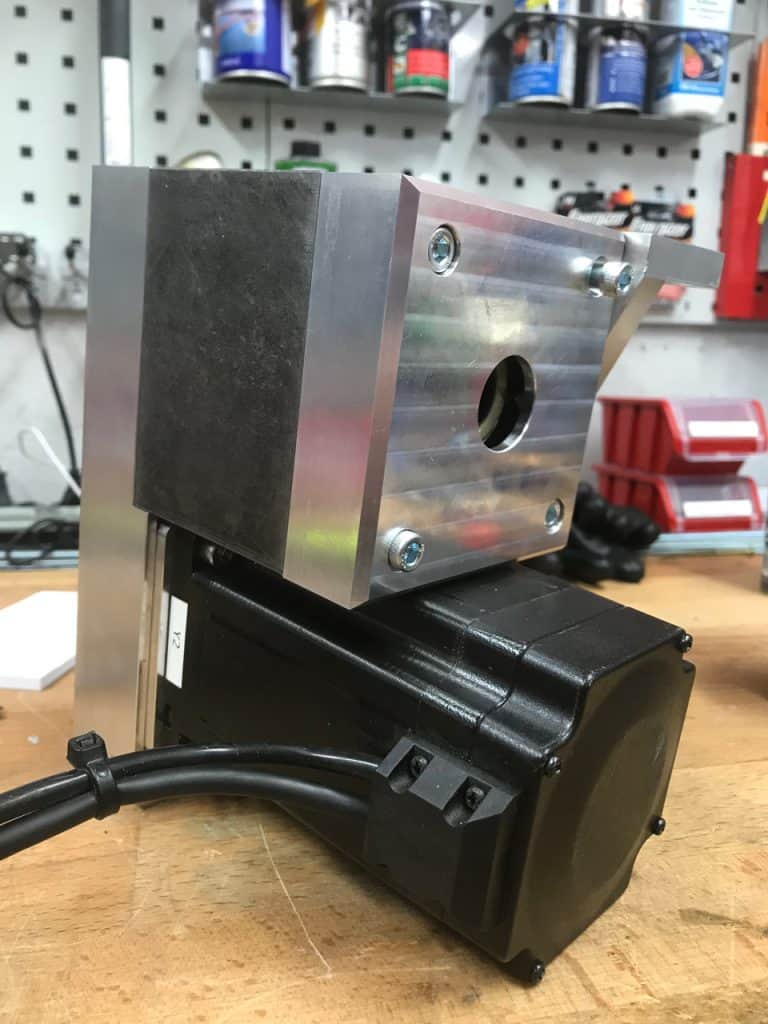

Zum Abschluss noch ein paar kleine Nacharbeiten an den Teilen die Fabian letzten Sonntag gedreht hat. Ich hatte den einfacheren Part – ein paar Löcher bohren und Gewinde schneiden.

So geht es weiter

Alle Teile sind fertig und bereit zum Einbau! Hier die erste lose Passprobe.

Seit kurzem haben wir uns angewöhnt jedes Projekt in eine eigene Eurobox zu packen. Das spart uns viel Sucherei und lässt sich dank genormten Größen in unterschiedlichen Maßen sehr platzsparend übereinander ins Regal verfrachten.

Hi Leute, mega geil wieder einmal. Dazu fällt mir aber gerade kurz ein, hat mein Chef im Sondermaschinenbau mal gesagt, Passungen werden nicht geschlitzt ^^

Hallo Roman,

Danke!

Zum Schlitzen: ist ja auch eine Klemmung (Festseite) und keine Passung 😉

Wir haben die Klemmung gerieben weil der selbst runter geschliffene Spiralbohrer keine so guten Oberflächen hinterlässt.

Cheers,

André